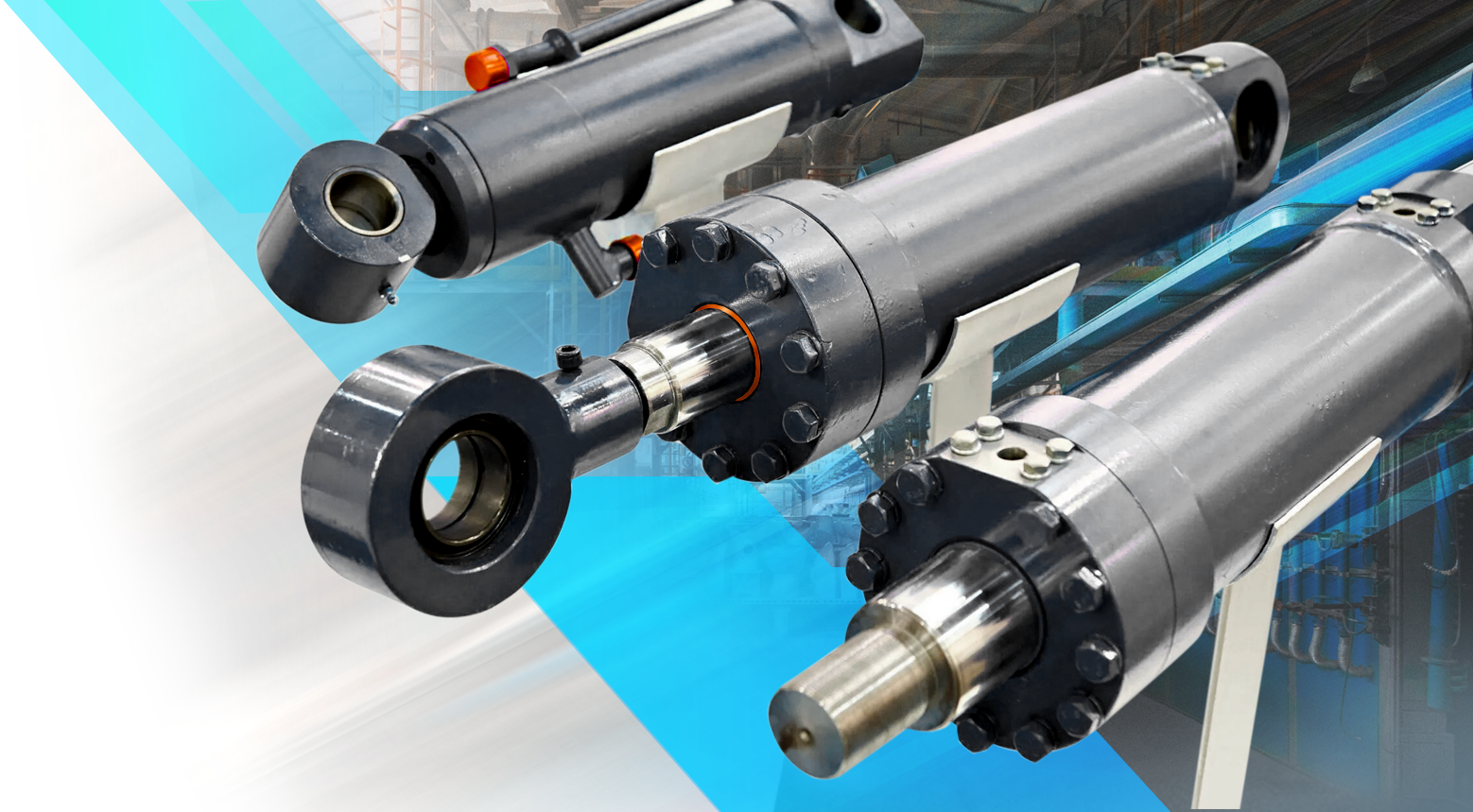

Материалы и конструкция гидроцилиндров

Основные материалы конструкции

В производстве гидроцилиндров используются различные материалы, обеспечивающие надежность и долговечность конструкции. Основной корпус (гильза) изготавливается из высокопрочной бесшовной стали с хонингованной внутренней поверхностью. Шток и поршень производятся из специальной стали повышенной прочности, которая проходит дополнительную обработку хромом для увеличения износостойкости.

Для изготовления уплотнительных элементов применяются современные полимерные материалы и резина, обладающие высокой устойчивостью к воздействию рабочей жидкости и механическим нагрузкам. Крепежные детали производятся из легированных сталей, обеспечивающих максимальную надежность соединений.

Конструктивные элементы

Базовая конструкция гидроцилиндра включает несколько ключевых компонентов. Корпус представляет собой стальную трубу с идеально обработанной внутренней поверхностью, внутри которой перемещается поршень. Поршневой механизм разделяется на две рабочие полости: поршневую (переднюю) и штоковую (заднюю).

Система уплотнений включает манжеты, направляющие кольца и грязесъемники, которые обеспечивают герметичность конструкции и защиту от загрязнений. Крепежные элементы представлены проушинами и фланцами, обеспечивающими надежное крепление гидроцилиндра к рабочей машине.

Особенности конструкции

Направляющие элементы обеспечивают точное движение поршня внутри корпуса. Демпферная система предотвращает ударные нагрузки при достижении крайних положений. Защитные покрытия наносятся на ответственные узлы для увеличения срока службы.

Присоединительные элементы обеспечивают подвод рабочей жидкости к гидроцилиндру. Системы крепления могут быть выполнены в виде шарнирных соединений, фланцевых креплений или сферических подшипников, что позволяет адаптировать гидроцилиндр под конкретные условия эксплуатации.

Технологические решения

В процессе производства применяются современные методы обработки материалов. Хонингование внутренней поверхности гильзы обеспечивает необходимую точность и качество поверхности. Термическая обработка ответственных узлов повышает их прочностные характеристики.

Антифрикционные покрытия наносятся на подвижные элементы для снижения износа. Хромирование поверхности штока увеличивает его стойкость к механическим воздействиям и коррозии. Все элементы конструкции проходят многоступенчатый контроль качества, что гарантирует надежность готового изделия.